Metall kleben statt schweissen – Schweissen ist Silber, Kleben ist Gold

Das Schweissen von Metall gilt seit jeher als Königsdisziplin unter den Fügetechniken. Hierbei werden zwei Werkstoffe durch lokales Erhitzen und Verschmelzen miteinander verbunden. Das Verfahren ist in zahlreichen Branchen etabliert und hat sich überall dort bewährt, wo belastbare und dauerhaft stabile Verbindungen vonnöten sind. Unter den richtigen Bedingungen ist das Schweissen also nach wie vor die erste Wahl. Doch eben diese Bedingungen sind nicht immer und überall erfüllt. Gerade bei hitzeempfindlichen Werkstoffen oder feinmechanischen Bauteilen sind thermische Verfahren wie herkömmliche Schweisstechniken oder das Hartlöten bzw. Weichlöten mittels Induktionserwärmung nicht immer die beste Lösung.

Eine Alternative, die lange unterschätzt wurde, rückt inzwischen verstärkt in den Fokus: Mithilfe der richtigen Dosier- und Mischtechniken lassen sich mit modernen Klebstoffen ebenso stabile Verbindungen herstellen. Das gilt auch für anspruchsvolle Stoffe wie zum Beispiel Metall. In diesem Magazin-Artikel zeigen wir Ihnen, was es zu beachten gibt, wenn Sie sich dazu entscheiden Metalle zu kleben, statt – wie gehabt – zu schweissen.

Die Gretchenfrage: Kann man Metall (überhaupt) kleben?

Die meisten Menschen denken bei dauerhaften Metallverbindungen zunächst an Schweissnähte, Nieten oder Schrauben. Schliesslich sind Klebverbindungen weniger belastbar, weswegen diese Technik nur in einigen wenigen Anwendungsfällen infrage kommt, so lautet so die weit verbreitete Annahme. Doch das ist ein Trugschluss: Vor allem in Kombination mit den passenden Dosiergeräten und innovativen Engineering-Lösungen eignen sich moderne Klebstoffe hervorragend, um auch Metalle sicher und dauerhaft mit anderen Stoffen zu verbinden – selbst unter herausfordernden Bedingungen.

Denn mittlerweile gibt es Klebesysteme, die auch hohen mechanischen Belastungen standhalten, Temperaturschwankungen ausgleichen und auf unterschiedlichsten Untergründen zuverlässig haften. Somit ist es heutzutage problemlos möglich, beispielsweise Metall auf Glas, Holz, Granit oder Beton zu kleben. „Metall kleben statt schweissen“, lautet die Devise.

Der Vorteil: Beim Kleben wird keine Hitze eingebracht. Das schützt nicht nur empfindliche Materialien, sondern verhindert auch Spannungen oder Verzug im Inneren der Bauteile. Voraussetzung, um Metall auf Metall zu kleben oder Metall mit anderen Baustoffen zu verbinden, ist jedoch, dass Klebstoff, Verbrauchsmaterialien und Verarbeitungstechnik perfekt aufeinander abgestimmt sind. Ausserdem ist es wichtig, den Untergrund entsprechend vorzubereiten und die verwendeten Klebstoffe richtig zu dosieren. Hierbei sollten ausschliesslich hochwertige und bewährte Dosiersysteme (Dosiergeräte, Dosiernadeln, Klebstoff-Dispenser usw.) zum Einsatz kommen.

Metall auf Holz kleben

Wer Metall und Holz miteinander verbinden möchte, sollte berücksichtigen, dass Verbindungen zwischen diesen beiden Materialien, besonders hohe Anforderungen an den Klebstoff und die Art der Verarbeitung stellen. Denn während Metall üblicherweise formstabil bleibt, beginnt Holz bei Temperaturschwankungen oder wechselnder Luftfeuchtigkeit zu „arbeiten“: Es dehnt sich aus, zieht sich zusammen oder verändert seine Oberfläche.

Damit diese Verbindung „von Dauer ist“, sollten hierbei ausschliesslich Klebstoffe verwendet werden, die flexibel genug sind und den korrekten Klebespalt gewährleisten, um sich an diese Veränderungen anzupassen, ohne dabei an der nötigen Festigkeit zu verlieren. In der Praxis kommen häufig reaktive Systeme auf Polyurethan- oder Epoxidharzbasis zum Einsatz. Sie haften sowohl auf metallischen als auch auf porösen, saugenden Untergründen. Wichtig ist, dass das Holz trocken, staubfrei und mechanisch tragfähig ist. Bei lackierten oder beschichteten Flächen kann ein leichtes Anschleifen die Haftung deutlich verbessern. In technisch hochstehenden Anwendungen kann eine Plasmaaktivierung helfen die Oberfächen für eine bessere Benetzbarkeit vorzubereiten.

Metall auf Glas kleben

Auch diese Materialkombination erfordert besondere Sorgfalt, da Glas eine glatte, nicht saugende Oberfläche besitzt – und zugleich empfindlich auf mechanische Belastung reagiert. Eine thermische Verbindung ist hier in der Regel nicht möglich, weshalb das Kleben in vielen Branchen – etwa in der Lichttechnik, Architektur oder im Displaybau – zum Standard geworden ist.

Für dauerhafte Klebungen eignen sich vor allem transparente Klebstoffe mit hoher Anfangshaftung, etwa auf Basis von Silikon, Acrylat oder UV-härtenden Systemen. Wichtig ist eine gründliche Vorbehandlung der Glasfläche: Diese muss fettfrei, trocken und möglichst partikelfrei sein. Bei sensiblen Anwendungen empfiehlt es sich, zusätzlich einen Haftvermittler (Primer) zu verwenden, um die Langzeitbeständigkeit zu verbessern. Auch die Dosierung des Klebstoffs sollte exakt erfolgen, damit weder Lufteinschlüsse noch sichtbare Ränder entstehen. Um den Klebstoff blasenfrei auftragen zu können, bietet H. Sigrist & Partner AG ihren Kunden eine Vielzahl an Methoden und Prozessen.

Metall auf Granit oder Beton kleben

Wenn Metallteile auf mineralischen Untergründen wie Granit, Beton oder Naturstein befestigt werden sollen, stossen klassische mechanische Verbindungsmethoden schnell an ihre Grenzen. Bohrungen schwächen das Material, Schweissen ist technisch nicht möglich. Kleben bietet hier eine zuverlässige Alternative.

Granit und Beton sind in der Regel porös und können Feuchtigkeit aufnehmen. Daher müssen die Flächen vor dem Kleben trocken, sauber und tragfähig sein. Auch eine Grundierung kann sinnvoll sein, um die Haftung auf unregelmässigen oder stark saugenden Oberflächen zu verbessern. Eingesetzt werden meist standfeste, pastöse Klebstoffe mit hoher Anfangshaftung – etwa 2K-Epoxidharze oder 1-komponentige MS-Polymersysteme, je nach Belastung und Einbauort. Besonders im Aussenbereich ist zudem auf die Witterungs- und Temperaturbeständigkeit zu achten.

Metall auf Metall kleben

Gerade im Aussenbereich müssen Klebeverbindungen auf Metall einiges aushalten: starke Temperaturschwankungen, Feuchtigkeit, UV-Strahlung und mechanische Belastung. Um zwei Metallteile dauerhaft und sicher miteinander zu verbinden, ist daher ein Klebstoff gefragt, der nicht nur hohe Festigkeit, sondern auch ausgezeichnete Witterungsbeständigkeit bietet. Besonders bewährt haben sich hierfür 2K-Klebstoffe auf Epoxid- oder Polyurethanbasis, die selbst unter extremen Bedingungen ihre Haftkraft behalten. Vor dem Kleben müssen die Metalloberflächen gründlich entfettet und gegebenenfalls leicht angeraut werden – etwa durch Schleifen oder Sandstrahlen –, um die optimale Haftfläche zu schaffen. Bei anspruchsvollen Anwendungen empfiehlt sich zudem ein passender Primer oder eine Plasmaaktivierung. Wichtig ist auch hier eine präzise Dosierung des Klebstoffs, idealerweise mit einem geeigneten Dosiersystem, damit die Verbindung dauerhaft hält – egal ob bei Regen, Frost oder Sommerhitze.

Schritt für Schritt: Metall kleben statt schweissen

Damit Klebstoffe ihre volle Wirkung entfalten können, müssen sowohl das Material als auch die Klebe-, Dosier- und Mischtechniken perfekt zusammenpassen. Denn auch wenn sich Metalle heute in vielen Fällen zuverlässig kleben lassen, gilt: Der Erfolg hängt vom richtigen Vorgehen ab. Das betrifft sowohl die Vorbereitung der Klebeflächen als auch die spätere Aushärtung der Klebstoffe.

Schritt 1: Die Wahl des passenden Klebers

Welcher Klebstoff am besten geeignet ist, hängt in erster Linie von den Materialien, den Umgebungsbedingungen und den später vorherrschenden Umweltbelastungen ab. Für klassische Metall-Metall-Verbindungen kommen häufig 2K-Epoxidharze infrage, bei flexiblen oder wechselnden Beanspruchungen auch Polyurethan- oder MS-Polymersysteme. Wichtig ist, dass Klebstoff und Anwendung zueinander passen – nicht nur technisch, sondern auch im Hinblick auf Verarbeitungszeit, Aushärtung und spätere Weiterverarbeitung. Das Prozessdesign für die spätere Serienproduktion muss von Anfang an mitbezogen werden und entscheidet über den langfristigen Erfolg!

Schritt 2: Oberfläche vorbereiten

Damit die Verbindung dauerhaft hält, müssen die Klebeflächen sauber und tragfähig sein. Rückstände wie Öl, Staub oder Korrosion beeinträchtigen die Haftung. Bei glatten oder beschichteten Materialien wie Metall oder Glas empfiehlt sich eine Vorbehandlung der Oberfläche, um die Oberflächenspannung für den Klebeprozess zu optimieren. Zusätzlich sollten alle zu verklebenden Flächen vor dem Kleben sorgfältig entfettet werden – je nach Material mit Alkohol, Aceton oder einem geeigneten Reiniger. Bei porösen Untergründen wie Beton oder Holz ist zudem auf ausreichende Festigkeit und Trockenheit zu achten.

Schritt 3: Klebstoff auftragen

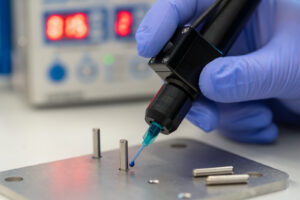

Der Klebstoff sollte gleichmässig, gut gemischt oder homogenisiert und in passender Menge aufgetragen werden – entweder manuell oder mithilfe eines geeigneten Dosiersystems. Besonders bei komplexen Geometrien oder engen Fugen empfiehlt sich die Verwendung eines volumetrischen Klebstoff-Dispensers, in Kombination mit den passenden Dosiernadeln. So ist gewährleistet, dass die Klebstoffmenge exakt zur Bauteilgeometrie passt und die Verbindung weder unter- noch überdosiert ist.

Schritt 4: Aushärten und Nachbearbeiten

Nach dem Fügen muss die Klebung ungestört aushärten. Die dafür nötige Zeit hängt vom Klebstofftyp, der klimatischen Bedingung und der Schichtdicke ab. Manche Systeme härten bei Raumtemperatur aus, andere benötigen Wärme oder Feuchtigkeit. Erst nach vollständiger Aushärtung darf die Verbindung mechanisch belastet oder weiterverarbeitet werden. Eventuell ausgetretene Klebstoffreste lassen sich je nach System mechanisch entfernen oder mit geeigneten Reinigungsmitteln abwischen.

Fest verbunden – innovative Klebetechnik statt „Schweiss“-Ausbrüchen

Damit das Kleben von Metallen in der Praxis zuverlässig gelingt, müssen Material, Klebstoff und Dosiertechnik präzise aufeinander abgestimmt sein. Als Experten für Fügetechnik, Robotik und Lohnfertigung denken wir solche Prozesse von Anfang an mit. Ob es um die Auswahl geeigneter Komponenten geht, um Versuche im Technikum oder die spätere Einbindung in bestehende Systeme – die H. Sigrist & Partner AG begleitet Sie von Anfang an mit Erfahrung, technischem Feingefühl und einem klaren Blick für praxistaugliche Lösungen.

Überzeugen Sie sich selbst von unseren Servicedienstleistungen: Abonnieren Sie unseren Newsletter oder nehmen Sie direkt Kontakt zu uns auf. Gemeinsam schaffen wir Metallverbindungen, die „zusammenschweissen“ – und auch bei starken Belastungen wirklich halten (was sie versprechen).

FAQ: Metall kleben statt schweissen

Kann man Metall wirklich dauerhaft kleben statt schweissen?

Ja, mit dem richtigen Klebstoff und einer präzisen Verarbeitung lassen sich Metallverbindungen auch ohne thermische Verfahren stabil und belastbar umsetzen. Voraussetzung ist, dass Material, Dosiertechnik und Klebevorgang exakt aufeinander abgestimmt sind.

Welche Materialien lassen sich mit Metall verkleben?

Neben Metall auf Metall sind auch Kombinationen mit Glas, Holz, Beton oder Stein möglich. Entscheidend sind eine geeignete Oberflächenvorbereitung sowie die Auswahl eines Klebstoffs, der zu den jeweiligen Werkstoffen passt.

Wann ist Metall kleben sinnvoller als schweissen?

Vor allem bei empfindlichen Materialien, komplexen Geometrien oder Bauteilen mit niedriger Hitzebeständigkeit kann das Kleben die bessere Alternative sein. Es verhindert thermische Spannungen und eignet sich gut für reproduzierbare Prozesse und Serienfertigungen.